Машина для бланширования овощей — ключевое оборудование, используемое в сфере пищевой промышленности для предварительной обработки овощей. Благодаря точному контролю температуры, времени и расхода воды, она обеспечивает стерилизацию, инактивацию ферментов, фиксацию цвета и первоначальное размягчение овощей. Ее основные функции включают в себя:

Инактивация ферментов: длительное воздействие высоких температур 85–95 ℃ в течение 60–180 секунд может разрушить активность полифенолоксидазы и предотвратить потемнение овощей, таких как брокколи и картофель. Экспериментальные данные показывают, что степень сохранения витамина С в брокколи, обработанной бланшированием, увеличивается до 92%, что на 37% выше, чем в необработанной группе.

микробиологический контроль: благодаря системе циркуляции горячей воды 90 ℃ уровень уничтожения патогенных бактерий, таких как кишечная палочка и сальмонелла, достигает 99,99%, что соответствует гигиеническим стандартам системы HACCP для готовых к употреблению овощей.

улучшение текстуры: в результате термического проникновения клеточная стенка овощей разрушается, что размягчает структуру волокон. Например, твердость моркови после бланширования снижается на 45%, что облегчает ее последующую нарезку или выжимку сока.

2. Технические характеристики и профессиональные параметры

1. точная система контроля температуры

Интеллектуальное управление температурой с помощью ПИД-регулятора: с использованием ПЛК Siemens серии S7-1200 из Германии в сочетании с датчиком температуры PT100 достигается точность регулирования температуры ± 0,5 ℃. Например, при обработке замороженных бобов эдамаме стабилизируйте температуру воды на уровне 92 ℃, чтобы обеспечить целостность кожуры бобов и внутреннее созревание.

Технология сегментированного нагрева: оснащена 3 независимыми нагревательными модулями, может устанавливать трехступенчатую температурную кривую предварительного нагрева (60 ℃), бланширования (90 ℃) и охлаждения (20 ℃), чтобы избежать разрыва растительных клеток, вызванного резкими перепадами температур.

2. гидродинамическое проектирование

Спиральная двигательная система: изготовлена из двухспиральных лопастей из нержавеющей стали марки 304, она перемещает овощи вперед с постоянной скоростью 15 об/мин, гарантируя, что каждый овощ останется в бланшировочной емкости с погрешностью ≤ 3 секунды.

Вихревое струйное устройство: на дне бланшировочной ванны расположено шесть комплектов форсунок высокого давления, которые создают направленный поток воды со скоростью 1,2 м/с, эффективно смывая загрязнения с поверхности овощей. Эксперименты показали, что после вихревой обработки остаточное содержание осадка в шпинате снижается до 0,02 г/кг.

3. Архитектура энергосбережения и защиты окружающей среды

Система рекуперации тепла: использование пластинчатых теплообменников для рекуперации отработанного тепла из сточных вод отбеливания, предварительный нагрев входящей воды до 50 ℃, экономия энергии на 35% по сравнению с традиционным оборудованием. Если взять в качестве примера завод, перерабатывающий 10 тонн овощей в день, то это позволяет ежегодно экономить около 120 000 юаней на расходах на пар.

Фильтрация циркуляции воды: оснащено трехступенчатым фильтрационным устройством (мешочный фильтр 50 мкм + прецизионный фильтр 10 мкм + модуль УФ-стерилизации), степень переработки бланшированной воды достигает 90%, а качество воды соответствует стандарту gb 5749-2022 для питьевой воды.

стандарты обслуживания и ремонта

1. ежедневный процесс уборки

после окончания смены: промойте внутреннюю стенку бланшировочной ванны с помощью водяного пистолета высокого давления и сосредоточьтесь на очистке листьев овощей, намотавшихся на лопасти пропеллера; используйте пищевой раствор гидроксида натрия (pH=12) для цикла очистки и очистки в течение 30 минут, чтобы удалить белковые отложения.

еженедельное комплексное обслуживание: разберите 6 комплектов насадок для ультразвуковой очистки с целью удаления накипи; проверьте датчик PT100, чтобы убедиться в отсутствии налипания остатков овощей, влияющих на точность измерения температуры.

2. обслуживание ключевых компонентов

замена нагревательной трубки: когда тепловой КПД падает до 80% от первоначального значения, необходимо заменить электронагревательную трубку из нержавеющей стали. Для примера, нагревательной трубки мощностью 18 кВт ее нормальный срок службы составляет 8000 часов. Рекомендуется профилактически заменять ее каждые 2 года.

Регулировка конвейерной ленты: проверяйте натяжение двухспиральной конвейерной ленты каждый месяц и поддерживайте начальное натяжение на уровне 220 Н ± 10 Н, регулируя болт хвостового колеса, чтобы предотвратить проскальзывание или отклонение.

3. сезонные пункты технического обслуживания

летняя антикоррозийная защита: в помещениях с влажностью более 75% после ежедневного выключения необходимо просушивать внутреннюю часть шкафа управления сжатым воздухом, чтобы предотвратить воздействие влаги на электрические компоненты и короткое замыкание.

Зимнее антифризное растрескивание: при температуре окружающей среды ниже 5 ℃ необходимо слить накопившуюся в бланшировочном баке воду и закачать антифриз температурой -10 ℃, чтобы избежать повреждения оборудования из-за замерзания.

| технические параметры | |

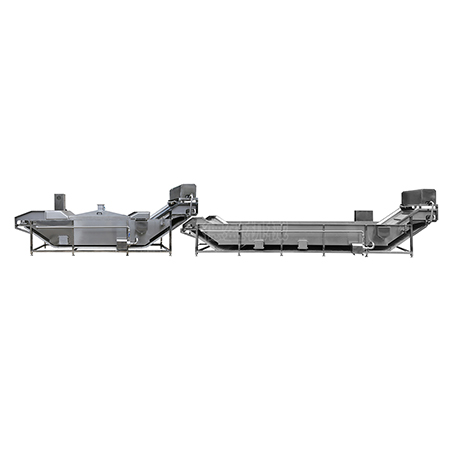

| габаритные размеры | 11000×1200×1500 мм (5 метров для бланширования, 6 метров для охлаждения) |

| Напряжение | 380 В |

| власть | 6,75 кВт |